D

a bereits mikroskopisch kleine Partikel die Funktion von empfindlichen oder sicherheitsrelevanten Bauteilen beeinträchtigen können, spielt die technische Sauberkeit in Branchen wie der Medizintechnik, dem Maschinenbau oder der Automobilindustrie eine immer bedeutendere Rolle. Doch obwohl die Prozesse strengen Richtlinien wie der VDA 19 oder der ISO 16232 unterliegen, fehlte es in diesen Industriebereichen bislang an kundenspezifischen Reinraum-Komplettlösungen, in denen die einzelnen Komponenten gezielt aufeinander abgestimmt sind. Auf der parts2clean 2017 präsentierte das Cleaning Excellence Center (CEC) Leonberg eine Demoanlage einschließlich der gesamten Prozesskette zur Qualitätsanalyse. Der Schwerpunkt liegt dabei auf dem regelmäßig nach ISO 9001 bzw. ISO/ IEC 17025 zu überprüfenden Qualitätsmanagement im Sauberkeitslabor und dem Mehrwert von Ringversuchen durch unabhängige Anbieter: Diese Analyse erlaubt nicht nur einen anonymisierten Vergleich zwischen partikulären Messsystemen und eine Aussage über deren Präzision, ihre Durchführung stellt für Prüflabore außerdem eine wesentliche Akkreditierungsvoraussetzung dar.Hintergrund

Rein- sowie Sauberräume gewinnen für industrielle Umgebungen immer mehr an Bedeutung:

Mit der Richtlinie VDA 19 bzw. ISO 16232 wurden für die Automobilindustrie und für den Maschinenbau verbindliche Auflagen zur Kontrolle und Einhaltung der technischen Sauberkeit eingeführt. Die Bauteilsauberkeit dient hier als ein wichtiges Qualitätskriterium, da sie für die Zuverlässigkeit und Funktion von Maschinen sowie Produktionsteilen entscheidend ist: „Es geht darum, eine mögliche Verunreinigung festzustellen und die schädlichen Partikel zu quantifizieren“, erklärt Ralf Nerling, Generalbevollmächtigter Firmengruppe Nerling und Vorstand beim CEC. „Mit diesem Know-how können die Mitarbeiter effizienter fertigen und dabei auch Zeit und Kosten sparen.“

Mit der Richtlinie VDA 19 bzw. ISO 16232 wurden für die Automobilindustrie und für den Maschinenbau verbindliche Auflagen zur Kontrolle und Einhaltung der technischen Sauberkeit eingeführt. Die Bauteilsauberkeit dient hier als ein wichtiges Qualitätskriterium, da sie für die Zuverlässigkeit und Funktion von Maschinen sowie Produktionsteilen entscheidend ist: „Es geht darum, eine mögliche Verunreinigung festzustellen und die schädlichen Partikel zu quantifizieren“, erklärt Ralf Nerling, Generalbevollmächtigter Firmengruppe Nerling und Vorstand beim CEC. „Mit diesem Know-how können die Mitarbeiter effizienter fertigen und dabei auch Zeit und Kosten sparen.“

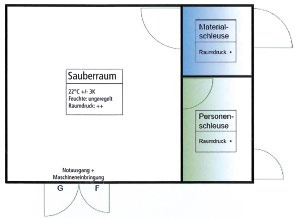

Abb. 1: Schema eines Rein- bzw. Sauberraumes

Komplettanlage mit Prozesskette zur Qualitätsanalyse

Um die Bauteilsauberkeit gewährleisten zu können, ist in der Regel die Installation eines Rein- bzw. Sauberraumsystems und dort die regelmäßige Überprüfung von Raumkonditionen bzw. Produkten notwendig. „Die Sauberkeitsanalyse kann von den Bauteilherstellern entweder an akkreditierte Laboratorien vergeben oder in einem betriebseigenen Labor durchgeführt werden“, so Nerling. Beim Betrieb eines Sauberkeitslabors ist entscheidend, dass es direkt in die Fertigungsumgebung implementiert wird – und zwar so, dass die Wege zwischen den Produktionsschritten und dem Labor kurz sind. Dies reduziert das Kontaminationsrisiko und gewährleistet einen ungestörten Materialfluss.

Eine individuelle Gesamtlösung, die dies berücksichtigt und optimal auf die Bedingungen vor Ort eingeht, war bisher jedoch mit sehr hohen Kosten und umfangreicher logistischer Planung verbunden. Da die Hersteller der einzelnen Reinraumkomponenten nur selten Einblick in die Prozesskette vor und nach dem Einsatz ihres eigenen Gerätes erhielten, waren eine umfassende Erörterung des Prozessablaufs sowie eine umfängliche Beratung nur eingeschränkt möglich. Auf der letztjährigen parts2clean in Stuttgart präsentierte das Cleaning Excellence Center beispielhaft eine Komplettanlage mit einer gesamten Prozesskette von der Reinigung bis zur Qualitätsanalyse im Reinraum nach VDA 19.1, an der insgesamt mehr als 20 Unternehmen beteiligt waren: Im Einzelnen wurde die Entgratung (Benseler) und Reinigung von Bauteilen (Dürr Ecoclean) im Sauberraum sowie der Transport durch die Grauzone mittels reinraumgerechtem Schleusenwagen (Kögel) in den Reinraum des Prüflabors (Nerling) zum Nachweis der Bauteilsauberkeit demonstriert. Im Prüflabor der Reinraumklasse ISO7 oder auch ISO8 (Nerling) wurde die Prozessfolge Spülen (Gläser) – Filtertrocknung (Binder) – Gravimetrie (Sartorius) – Mikroskopie (Jomesa) und Protokollerstellung (Clean Controlling) gezeigt.

Eine individuelle Gesamtlösung, die dies berücksichtigt und optimal auf die Bedingungen vor Ort eingeht, war bisher jedoch mit sehr hohen Kosten und umfangreicher logistischer Planung verbunden. Da die Hersteller der einzelnen Reinraumkomponenten nur selten Einblick in die Prozesskette vor und nach dem Einsatz ihres eigenen Gerätes erhielten, waren eine umfassende Erörterung des Prozessablaufs sowie eine umfängliche Beratung nur eingeschränkt möglich. Auf der letztjährigen parts2clean in Stuttgart präsentierte das Cleaning Excellence Center beispielhaft eine Komplettanlage mit einer gesamten Prozesskette von der Reinigung bis zur Qualitätsanalyse im Reinraum nach VDA 19.1, an der insgesamt mehr als 20 Unternehmen beteiligt waren: Im Einzelnen wurde die Entgratung (Benseler) und Reinigung von Bauteilen (Dürr Ecoclean) im Sauberraum sowie der Transport durch die Grauzone mittels reinraumgerechtem Schleusenwagen (Kögel) in den Reinraum des Prüflabors (Nerling) zum Nachweis der Bauteilsauberkeit demonstriert. Im Prüflabor der Reinraumklasse ISO7 oder auch ISO8 (Nerling) wurde die Prozessfolge Spülen (Gläser) – Filtertrocknung (Binder) – Gravimetrie (Sartorius) – Mikroskopie (Jomesa) und Protokollerstellung (Clean Controlling) gezeigt.

Sicherstellung der Messqualität

Zur Erfassung der Sauberkeit können verschiedene standardisierte Verfahren verwendet werden: „Zunächst erfolgt die Extraktion, das heißt die Gewinnung der Partikel vom Prüfobjekt mittels Ultraschall, Spritzen, Spülen, Schütteln oder über einen applikationsnahen Prüfstand“, erklärt Nerling. „Sie werden abgefiltert und im Anschluss analysiert.“ Dazu werden je nach Partikelart verschiedene Mikroskopie-Systeme sowie Flachbettscanner eingesetzt. Für metallische Teilchen wird zum Beispiel eine linear polarisierte Auflichtmikroskopie durchgeführt. Bei Partikelgrößen von > 3 μm eignet sich hierfür am besten die Materialmikroskopie, für Teilchen > 25 μm die Untersuchung mittels Stereomikroskop.

Um langfristig eine korrekte Messung und präzise Ergebnisse zu gewährleisten, wird betriebseigenen Laboratorien empfohlen, ihre partikulären Messsysteme im Rahmen ihres Qualitätsmanagements gemäß ISO 9001 zu überprüfen und die Ergebnisse aus dem Ringversuch in ihr Qualitätsmanagementhandbuch mit aufzunehmen. Besonders gut eignen sich hier Labor-Ringversuche durch einen unabhängigen Anbieter, bei denen identische Vergleichsproben mit den gleichen Abläufen, aber unterschiedlichen Messsystemen untersucht werden. Sie eröffnen nicht nur die Möglichkeit, eine präzise Analyse über die eigene Messqualität zu erhalten, sondern die Messergebnisse des eigenen Systems zudem anonymisiert mit denen anderer Labore zu vergleichen. Für akkreditierte Prüflaboratorien ist es sogar Pflicht, regelmäßig an Labor-Ringversuchen, wie sie beispielsweise dreimal jährlich vom CEC angeboten werden, teilzunehmen: „Gemäß ISO/IEC 17025 ist zunächst eine Eignungsprüfung der Verfahren notwendig, um eine Akkreditierung zu erhalten“, erläutert Nerling. „Darüber hinaus fordert die Norm eine jährliche Teilnahme an einem Ringversuch, um die Qualität der Ergebnisse dauerhaft zu sichern.“

Um langfristig eine korrekte Messung und präzise Ergebnisse zu gewährleisten, wird betriebseigenen Laboratorien empfohlen, ihre partikulären Messsysteme im Rahmen ihres Qualitätsmanagements gemäß ISO 9001 zu überprüfen und die Ergebnisse aus dem Ringversuch in ihr Qualitätsmanagementhandbuch mit aufzunehmen. Besonders gut eignen sich hier Labor-Ringversuche durch einen unabhängigen Anbieter, bei denen identische Vergleichsproben mit den gleichen Abläufen, aber unterschiedlichen Messsystemen untersucht werden. Sie eröffnen nicht nur die Möglichkeit, eine präzise Analyse über die eigene Messqualität zu erhalten, sondern die Messergebnisse des eigenen Systems zudem anonymisiert mit denen anderer Labore zu vergleichen. Für akkreditierte Prüflaboratorien ist es sogar Pflicht, regelmäßig an Labor-Ringversuchen, wie sie beispielsweise dreimal jährlich vom CEC angeboten werden, teilzunehmen: „Gemäß ISO/IEC 17025 ist zunächst eine Eignungsprüfung der Verfahren notwendig, um eine Akkreditierung zu erhalten“, erläutert Nerling. „Darüber hinaus fordert die Norm eine jährliche Teilnahme an einem Ringversuch, um die Qualität der Ergebnisse dauerhaft zu sichern.“

Einheitliche Vergleichsprüfung nach VDA 19.1

Die CEC-Ringversuche folgen stets einem standardisierten Ablauf: Zunächst meldet ein Laboratorium seine verschiedenen Messsysteme unabhängig vom Hersteller des Systems für den Labor-Ringversuch an. „Es sind verschiedene lichtoptische Messinstrumente zugelassen:

Stereo-, Zoom- und Material-Mikroskopie- Systeme sowie Flachbettscanner“, so Nerling. Anschließend wird dem Laboratorium ein Testfilter pro angemeldetem System zur Verfügung gestellt, der vom Teilnehmer selbst nach der Standardanalyse der VDA 19.1 geprüft wird. Die Daten, die aus dieser Untersuchung resultieren, wenn in einen Prüfbericht übertragen. „Die erforderlichen Inhalte sind die gemessene Anzahl an Partikeln der unterschiedlichen Typisierungen (Unterscheidung in metallisch glänzende und nicht glänzende Partikel sowie Fasern), in den jeweiligen Größenklassen ab 50 μm bis > 3.000 μm sowie die prozentuale Filterbelegung mit Partikeln und Fasern, gemessen an der Gesamtflache der Filtermembran“, so Steffen Haberzettl, Geschäftsstellenleiter beim CEC. „Außerdem erfolgt die Angabe der größten und zweitgrößten Partikel und Fasern für die einzelnen Typisierungen sowie deren Vermessung von Länge und Breite.“

Sind die Prüfberichte aller Messsysteme beim CEC eingegangen, erfolgt die vertrauliche Auswertung gemäß DIN 38402-45/3/. „Dabei wird der z-Score für jeden Messwert der jeweiligen Partikelgrößen in den einzelnen Größenklassen berechnet, um eine Aussage über die Einordnung der jeweiligen Messergebnisse zu erhalten“, erklärt Haberzettl. „Die Identifizierung der größten und zweitgrößten Partikel sowie der Fasern erfolgt über einen bildlichen Abgleich. Zudem wird die Abweichung von Länge und Breite zum Durchschnitt berechnet.“ Ist dies abgeschlossen, erhalten alle Teilnehmer für jedes angemeldete Messsystem einen anonymisierten Ergebnisbericht, durch den sie ihre Ergebnisse mit denen der anderen Labore vergleichen können. Auf diese Weise lassen sich potenzielle Schwachstellen sofort erkennen und beseitigen. Um die Anonymität der Teilnehmer sicherzustellen, wurde jedem Messsystem ein Nummernschlüssel zugeordnet, der das jeweilige Instrument und dessen Ergebnisse lediglich für das zugehörige Labor identifizierbar macht. Abschließend erhält jedes System das erfolgreich teilgenommen hat, eine CEC-Prüfplakette, die Auditoren sofort erkennen lässt, wann das Instrument zuletzt an einem Versuch beteiligt war.

Stereo-, Zoom- und Material-Mikroskopie- Systeme sowie Flachbettscanner“, so Nerling. Anschließend wird dem Laboratorium ein Testfilter pro angemeldetem System zur Verfügung gestellt, der vom Teilnehmer selbst nach der Standardanalyse der VDA 19.1 geprüft wird. Die Daten, die aus dieser Untersuchung resultieren, wenn in einen Prüfbericht übertragen. „Die erforderlichen Inhalte sind die gemessene Anzahl an Partikeln der unterschiedlichen Typisierungen (Unterscheidung in metallisch glänzende und nicht glänzende Partikel sowie Fasern), in den jeweiligen Größenklassen ab 50 μm bis > 3.000 μm sowie die prozentuale Filterbelegung mit Partikeln und Fasern, gemessen an der Gesamtflache der Filtermembran“, so Steffen Haberzettl, Geschäftsstellenleiter beim CEC. „Außerdem erfolgt die Angabe der größten und zweitgrößten Partikel und Fasern für die einzelnen Typisierungen sowie deren Vermessung von Länge und Breite.“

Sind die Prüfberichte aller Messsysteme beim CEC eingegangen, erfolgt die vertrauliche Auswertung gemäß DIN 38402-45/3/. „Dabei wird der z-Score für jeden Messwert der jeweiligen Partikelgrößen in den einzelnen Größenklassen berechnet, um eine Aussage über die Einordnung der jeweiligen Messergebnisse zu erhalten“, erklärt Haberzettl. „Die Identifizierung der größten und zweitgrößten Partikel sowie der Fasern erfolgt über einen bildlichen Abgleich. Zudem wird die Abweichung von Länge und Breite zum Durchschnitt berechnet.“ Ist dies abgeschlossen, erhalten alle Teilnehmer für jedes angemeldete Messsystem einen anonymisierten Ergebnisbericht, durch den sie ihre Ergebnisse mit denen der anderen Labore vergleichen können. Auf diese Weise lassen sich potenzielle Schwachstellen sofort erkennen und beseitigen. Um die Anonymität der Teilnehmer sicherzustellen, wurde jedem Messsystem ein Nummernschlüssel zugeordnet, der das jeweilige Instrument und dessen Ergebnisse lediglich für das zugehörige Labor identifizierbar macht. Abschließend erhält jedes System das erfolgreich teilgenommen hat, eine CEC-Prüfplakette, die Auditoren sofort erkennen lässt, wann das Instrument zuletzt an einem Versuch beteiligt war.

KONTAKT

Steffen Haberzettl

Cleaning Excellence Center (CEC)

Kompetenznetzwerk für Industrielle Bauteil- und

Oberflächenreinigung Leonberg e.V., Leonberg

Tel.: +49 7152 3308471

info@cec-leonberg.de

www.cec-leonberg.de

Cleaning Excellence Center (CEC)

Kompetenznetzwerk für Industrielle Bauteil- und

Oberflächenreinigung Leonberg e.V., Leonberg

Tel.: +49 7152 3308471

info@cec-leonberg.de

www.cec-leonberg.de