Die Anfänge der Reinraum- und Reinheitstauglichkeitsuntersuchungen

Dem Artikels von 1990 ist eine Veröffentlichung des Fraunhofer-Instituts IPA vorangegangen, in der man über derartige Untersuchungen berichtete aber sehr bedauerte, daß es keinerlei Nachschlagwerke oder Kataloge von Materialien und Komponenten gab, aus denen man entsprechende Daten zwecks Vorauswahl bei der Entwicklung von reinheitstauglichen Maschinen beziehen konnte. Diese Veröffentlichung bewog die damaligen Autoren, die eigenen Ergebnisse der seit Mitte der 80er Jahre durchgeführten Untersuchungen vorzustellen. Daß solch ein begehrter Partikelkatalog, den es seit 1988 bei Carl Zeiss in Jena bereits gab, heutzutage nicht mehr sinnvoll, geschweige denn realisierbar ist, leuchtet heute wohl jedem ein. Zum einen ist die Vielzahl der möglichen Komponenten, die für eine signifikante Auswahl von Materialien und Komponenten notwendig wär, viel zu groß und zum anderen ist die Geschwindigkeit der technischen Entwicklung so schnell, daß sich viele Meßergebnisse ganz schnell überleben, da sie sich auf Komponenten beziehen, die nicht mehr Stand der Technik sind. Aus diesem Grunde ist die derzeitig praktizierte Vorgehensweise sinnvoll, daß Materialien und Komponenten dann getestet werden, wenn die Ergebnisse für eine aktuelle technologische Entwicklung benötigt werden.

Dennoch wurden die Erkenntnisse und Vorgehensweisen in unterschiedlicher Form weiterentwickelt. Die zur damaligen Zeit bei Carl Zeiss in Jena etablierten Reinraum- und Reinheitstauglichkeitsuntersuchungen wurden in vielen der ehemaligen Kombinatsbetriebe als Grundlage zur Entwicklung von Maschinen und Anlagen für die Halbleiterindustrie genutzt. Nach der Wiedervereinigung beider deutscher Staaten und dem Zerfall des damaligen Kombinates Carl Zeiss wurden diese Aktivitäten in der Jenoptik Infab für die eigene Entwicklung von Automatisierungskomponenten weiter betrieben.

Mit dem Entstehen eines neuen Unternehmens der Reinraumbranche, der Colandis GmbH (von 1996 bis 2002 Cleanroom Technology Jena) wurden dieses Wissen und diese Erfahrungen aufgegriffen und als Dienstleistungsangebot etabliert. Eine Basis dafür ist die Mitarbeit in der VDI-Arbeitsgruppe VDI 2083-9.1 (vordem VDI 2083-8) seit 1990. Dieses Dienstleistungsangebot richtet sich an alle diejenigen, die zielorientierte Ergebnisse und eine dementsprechende Zertifizierung für Ihre Produkte benötigen. Oberstes Ziel ist es, über die meßtechnische Aufnahme von Kontaminationsparametern dem Nutzer auch durch Beratungsleistungen in die Lage zu versetzen, seine Komponenten und Anlagen in einen Zustand zu versetzen, der seinen Vorstellungen entspricht.

In all den Jahren von 1988 bis heute hat sich sehr viel weiterentwickelt. Bei den Messungen Ende der 80er bis Anfang der 90er Jahre wurden viele Dinge und Technologien weiterentwickelt. Im Vergleich zu heute, wo ein Testreinraum der Klassifizierung ISO 1 zur Verfügung steht, mußte man sich vor 30 Jahren mit einer ISO 4 Klassifizierung (ehemals Klasse 10 nach dem US-Federal Standard) zufrieden geben. Dabei wurden die Ergebnisse einer Nullmessung im Reinraum von den eigentlichen Meßergebnissen abgezogen, um ein reales Ergebnis zu erhalten. Die Meßtechnik bestand aus einem Partikelzähler der ehemaligen Firma Kratel mit einer minimalen Auflösung von 0,3 μm und einer Halogenlampenlichtquelle sowie mehreren Partikelzählern russischen Fabrikats. Die technische Ausrüstung insgesamt war, nach heutigen Maßstäben, mehr als spartanisch.

Mit dem Entstehen eines neuen Unternehmens der Reinraumbranche, der Colandis GmbH (von 1996 bis 2002 Cleanroom Technology Jena) wurden dieses Wissen und diese Erfahrungen aufgegriffen und als Dienstleistungsangebot etabliert. Eine Basis dafür ist die Mitarbeit in der VDI-Arbeitsgruppe VDI 2083-9.1 (vordem VDI 2083-8) seit 1990. Dieses Dienstleistungsangebot richtet sich an alle diejenigen, die zielorientierte Ergebnisse und eine dementsprechende Zertifizierung für Ihre Produkte benötigen. Oberstes Ziel ist es, über die meßtechnische Aufnahme von Kontaminationsparametern dem Nutzer auch durch Beratungsleistungen in die Lage zu versetzen, seine Komponenten und Anlagen in einen Zustand zu versetzen, der seinen Vorstellungen entspricht.

In all den Jahren von 1988 bis heute hat sich sehr viel weiterentwickelt. Bei den Messungen Ende der 80er bis Anfang der 90er Jahre wurden viele Dinge und Technologien weiterentwickelt. Im Vergleich zu heute, wo ein Testreinraum der Klassifizierung ISO 1 zur Verfügung steht, mußte man sich vor 30 Jahren mit einer ISO 4 Klassifizierung (ehemals Klasse 10 nach dem US-Federal Standard) zufrieden geben. Dabei wurden die Ergebnisse einer Nullmessung im Reinraum von den eigentlichen Meßergebnissen abgezogen, um ein reales Ergebnis zu erhalten. Die Meßtechnik bestand aus einem Partikelzähler der ehemaligen Firma Kratel mit einer minimalen Auflösung von 0,3 μm und einer Halogenlampenlichtquelle sowie mehreren Partikelzählern russischen Fabrikats. Die technische Ausrüstung insgesamt war, nach heutigen Maßstäben, mehr als spartanisch.

Abb. 1: Ausschnitt aus dem Fachartikel von 1990

Nichtsdestotrotz wurden viele interessante Dinge durch diese Messungen erst in das Bewußtsein gerückt. Lange Zeit galt es, daß Schrittmotoren die erste Wahl als Antriebskonzept in Halbleitermaschinen seien, da sie ohne Bürsten arbeiten und deshalb bedeutend weniger Partikel abgeben würden. Durch die Messungen wurde festgestellt, daß Gleichstrommotoren zwischenzeitlich so gut gekapselt sind, daß die gemessenen Partikelwerte um ein Vielfaches geringer waren, als die der Schrittmotoren. Daraus entwickelte sich die Erkenntnis, daß ausschließlich eine qualifizierte Reinheitstauglichkeitsuntersuchung mit den notwendigen Messungen und nicht eine logische Betrachtung für die Bewertung ausschlaggebend sind. „Glaube nichts, was nicht gemessen wurde und es kein aussagekräftiges Protokoll gibt.“

Neben den Messungen an Baugruppen und Materialpaarungen wurde sich auch mit Arbeitsvorgängen beschäftigt. Jeder kennt das Beispiel, dass während der Montage einer Maschine im Reinraum eine Bohrmaschine zum Einsatz kommen muß und es nicht möglich ist, das zu bearbeitende Teil aus dem Reinraum zu verbringen, um das noch fehlende Loch in z. B. ein Maschinengrundgestell zu bohren. Üblicherweise ist der Ablauf so, dass eine Person die Bohrmaschine bedient und bohrt und eine zweite Person mittels eines Staubsaugers an der Bearbeitungsstelle versucht die Späne abzusaugen. Der Ansatz ist sicherlich richtig, doch die Späne, welche durch ihr großes Gewicht sofort nach unten fallen, spielen nur eine untergeordnete Rolle bei diesen Arbeiten. Meist wird völlig außer acht gelassen, daß der Kollektorantrieb einer Bohrmaschine eine Vielzahl von Partikeln erzeugt, die auch noch aktiv in die Umgebung „geblasen“ werden.

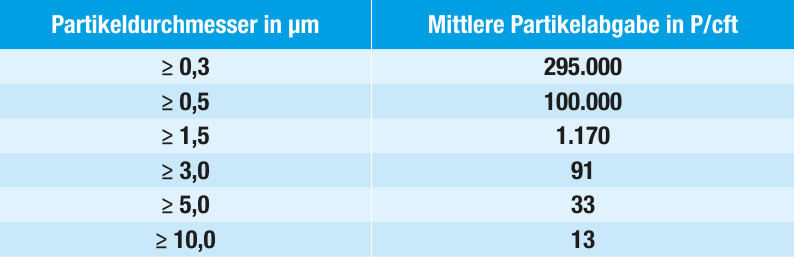

Neben den Messungen an Baugruppen und Materialpaarungen wurde sich auch mit Arbeitsvorgängen beschäftigt. Jeder kennt das Beispiel, dass während der Montage einer Maschine im Reinraum eine Bohrmaschine zum Einsatz kommen muß und es nicht möglich ist, das zu bearbeitende Teil aus dem Reinraum zu verbringen, um das noch fehlende Loch in z. B. ein Maschinengrundgestell zu bohren. Üblicherweise ist der Ablauf so, dass eine Person die Bohrmaschine bedient und bohrt und eine zweite Person mittels eines Staubsaugers an der Bearbeitungsstelle versucht die Späne abzusaugen. Der Ansatz ist sicherlich richtig, doch die Späne, welche durch ihr großes Gewicht sofort nach unten fallen, spielen nur eine untergeordnete Rolle bei diesen Arbeiten. Meist wird völlig außer acht gelassen, daß der Kollektorantrieb einer Bohrmaschine eine Vielzahl von Partikeln erzeugt, die auch noch aktiv in die Umgebung „geblasen“ werden.

Tab.: Partikelabgabe des Kollektorantriebes einer laufenden Bohrmaschine (1989)

Dieses Beispiel zeigt, daß es durchaus sinnvoll ist, über das Messen von Materialien, Komponenten und Maschinen hinaus sich mit Prozeßabläufen zu beschäftigen, um deren Einfluß auf die Höhe der Kontaminationen zu ermitteln.

Reinraum- und Reinheitstauglichkeit heute

Seit Beginn der 90er Jahre hat sich auf diesem Gebiet vieles verändert. Die Untersuchungen auf Reinraum- und Reinheitstauglichkeit von Materialien, Komponenten und Maschinen wurden auch durch die Überarbeitung der VDI 2083-8 und deren Ersatz durch die VDI 2083-9.1 „Reinheitstauglichkeit und Oberflächenreinheit“ professionalisiert und vergleichbar gemacht. Damit sollte es nicht mehr passieren, dass man in einem Protokoll zur Reinheitstauglichkeit eines Roboters lesen kann: „…keine Farbabplatzungen, glatte Oberfläche – tauglich ISO 5. Unterschrift: Ingenieurbüro für Arbeitssicherheit…“.

Doch wie ist es um diese Untersuchungen bestellt, die ehemals bei Carl Zeiss in Jena und danach in der Jenoptik Infab entwickelt und durchgeführt wurden und heute durch die Firma Colandis als Dienstleistung angeboten werden?

Derzeit existieren die Möglichkeiten, unter verschiedenen Bedingungen Reinheitstauglichkeitstests durchzuführen. Einerseits existiert ein Testreinraum der Klasse ISO1 für Maschinen und Komponenten, die man nach Kahla zu Colandis verbringen kann, um diese dort in Betrieb zu nehmen und zu testen. Als zweites besteht die Möglichkeit kleiner Komponenten in einem Test-Minienvironment der Klasse ISO 1 auf deren Reinheitstauglichkeit zu untersuchen. Zusätzlich können in diesem Minienvironments Untersuchungen nach der Ganzheitsmethode durchgeführt werden. Sollte es jedoch nicht möglich sein, Maschinen zu Colandis zu verbringen und dort zu testen, bzw., daß der Testreinraum in Kahla nicht groß genug ist, hat man die Möglichkeit einen mobilen Testreinraum am Standort der Maschine innerhalb von weniger als einer Stunde zu installieren. Darin können Anlagen bis zu einer Größe von ca. 10 m Länge, 3 m Breite und 2,5 m Höhe getestet werden.

Doch wie ist es um diese Untersuchungen bestellt, die ehemals bei Carl Zeiss in Jena und danach in der Jenoptik Infab entwickelt und durchgeführt wurden und heute durch die Firma Colandis als Dienstleistung angeboten werden?

Derzeit existieren die Möglichkeiten, unter verschiedenen Bedingungen Reinheitstauglichkeitstests durchzuführen. Einerseits existiert ein Testreinraum der Klasse ISO1 für Maschinen und Komponenten, die man nach Kahla zu Colandis verbringen kann, um diese dort in Betrieb zu nehmen und zu testen. Als zweites besteht die Möglichkeit kleiner Komponenten in einem Test-Minienvironment der Klasse ISO 1 auf deren Reinheitstauglichkeit zu untersuchen. Zusätzlich können in diesem Minienvironments Untersuchungen nach der Ganzheitsmethode durchgeführt werden. Sollte es jedoch nicht möglich sein, Maschinen zu Colandis zu verbringen und dort zu testen, bzw., daß der Testreinraum in Kahla nicht groß genug ist, hat man die Möglichkeit einen mobilen Testreinraum am Standort der Maschine innerhalb von weniger als einer Stunde zu installieren. Darin können Anlagen bis zu einer Größe von ca. 10 m Länge, 3 m Breite und 2,5 m Höhe getestet werden.

Diese Untersuchungen wurden auf weitergehende Parameter ausgeweitet. Nicht nur Partikel spielen heutzutage eine wichtige Rolle, sondern auch Fragen zur Elektrostatik, zu Ausgasungen, Strömungsvisualisierungen und vor allem die Betreuung von Geräteentwicklungen unter reinheitsgerechten Gesichtspunkten. Die Beratung an dieser Stelle so früh wie möglich im Entwicklungsprozeß reduziert das Auftreten von Fehlern beim Design dieser Geräte. Dabei spielen die Strömungsverhältnisse innerhalb von Maschinen eine immer bedeutendere Rolle. Schafft man es, die Luftströmung der gefilterten Luft, z. B. innerhalb von Minienvironments, so zu gestalten, daß z. B. Komponenten/ Partikelquellen an Stellen positioniert sind, die nicht im strömungstechnischen Einflußbereich des Produktes liegen, dann spielt die Partikelabgabe einer Komponente eine untergeordnete Rolle. Gleiches gilt für andere Kontaminationsarten, wie z. B. die AMC (Airborn Molecular Contamination).

Noch ein paar Worte zur Ganzheitsmethode, wie sie in der VDI 2083-9.1 beschrieben ist. Unseres Erachtens wird diese Meßmethode zu Unrecht nur zur Ermittlung der maximal zulässigen Partikelabgabe pro Zeiteinheit eines Betriebsmittels in einer definierten Reinraumumgebung genutzt. Es wird dabei nicht die Chance gesehen, daß unterschiedlichste Komponenten und Maschinen direkt miteinander verglichen werden können. Der ermittelte Wert des Partikelstroms in Partikel pro Zeiteinheit ist ein reeller Wert, der jeder Maschine, jeder Komponenten, jeder Materialpaarung u.a. zugeschrieben werden kann. Wobei bei der lokalen Meßmethode eine Partikelanzahl pro Meßvolumen (lt. Richtlinie pro m3) angibt und diese dann in Luftreinheitsklassen ausdrückt. Es ist unseres Erachtens jedoch völlig unverständlich, wie z. B. einer Maschine eine Luftreinheitsklasse zugeordnet wird. Der einzige Grund liegt in der Verfügbarkeit einer Klassifizierung lt. ISO 14644-1. Solch eine Klassifizierung für die Gesamtpartikelabgabe eines Prüflings gibt es nicht und wird es auch in absehbarer Zeit nicht geben. Dies wurde bereits in einer Bachelorarbeit bei Colandis untersucht und festgestellt.

Dennoch kommt es unseres Erachtens auf den jeweiligen Einsatzfall und die jeweilige Anwendung der ermittelten Ergebnisse an, ob man die Messungen nach der Gesamtheitsmethode durchführen und in die Betrachtungen der Zertifizierung bzgl. der Reinheitstauglichkeit mit einfließen lassen sollte.

Fazit

Was hat sich nun seit 1990 bis heute geändert? Bis auf die technische Ausstattung mit Meßreinraum und Meßtechnik – nichts.

Literatur:

[1] Partikelmessungen als Unterstützung bei der Entwicklung von Halbleiterfertigungsgeräten – Dr. Heinz Schneider, Dipl.-Ing. Joachim Ludwig und Ing. Herbert Martin, Jena/DDR

[1] Partikelmessungen als Unterstützung bei der Entwicklung von Halbleiterfertigungsgeräten – Dr. Heinz Schneider, Dipl.-Ing. Joachim Ludwig und Ing. Herbert Martin, Jena/DDR

KONTAKT

Joachim Ludwig

COLANDIS GmbH, Kahla

Tel.: +49 36 424 7694 0

ludwig@colandis.com

www.colandis.com

COLANDIS GmbH, Kahla

Tel.: +49 36 424 7694 0

ludwig@colandis.com

www.colandis.com