W

ir gratulieren der GIT-ReinRaumTechnik zum 20. Jubiläum und möchten Sie, liebe Leser, hiermit herzlich auf eine kurze Reise in die Vergangenheit der Reinheitstechnik einladen.„Herzlichen Glückwunsch zum 20. Jubiläum!“,

sagt Dr. Udo Gommel, Fraunhofer IPA.

Am Fraunhofer IPA fand die Reinheitstechnik ihren Ursprung vor 30 Jahren in einer Waschanlage für Autos. Eine IPA-Abteilung war gerade dabei, diese Anlage zu optimieren, als eine Anfrage aus dem Bundesministerium für Forschung und Technologie gestellt wurde, ob sich das Institut nicht mit Reinraumtechnik befassen könne. Dies war vor 30 Jahren, als die Blütezeit der Heimcomputer begann und die Schaltkreise so klein wurden, dass Schmutzpartikel immer mehr Probleme verursachten. Der damalige Institutsleiter Prof. Rolf Dieter Schraft meinte augenzwinkernd, wer Autos reinige, könne auch Halbleiter sauber bekommen. Also stieg die Abteilung, deren Leiter ausgerechnet Wolfgang Schmutz hieß (sein Slogan: „Gib Schmutz keine Chance“), mit staatlichen Fördermitteln in die Reinheitstechnik ein. Zunächst hatte sie nur 6 Mitarbeiter, heute sind es 50.

Treiber Miniaturisierung

Seit diesen Anfängen wuchs die Abteilung stetig, etwa alle 5 Jahre folgte ein umfangreicher Um- und Ausbau. Getrieben wurde die Expansion von den Entwicklungen in der Technik. Die zunehmende Miniaturisierung von elektronischen und mechanischen Bauteilen ließ die Anforderungen an die Reinheit immer stärker wachsen. Das IPA hat diesen Prozess nicht nur begleitet, sondern wesentlich beeinflusst. Seine Stärke ist seine Vielseitigkeit: Die Abteilung verfügt nicht nur über den weltweit größten Forschungsreinraum der ISO-Klasse 1, in dem man Bauteile fast jeder Größe reinigen kann, sondern auch über hochpräzise Geräte zur Validierung der Arbeiten. „Die Kombination von Reinigen und Bewerten ist einzigartig“, sagt Udo Gommel, der umtriebige Leiter der Abteilung Reinst- und Mikroproduktion.

Highlights

Der studierte Physiker arbeitet seit 20 Jahren am IPA und leitet seit 10 Jahren die Abteilung. Im Rückblick fallen ihm mehrere Höhepunkte ein. Etwa das Engagement in Rumänien. Die Stuttgarter bauten für die Firma Microelectronica eine Fertigungsanlage für LEDs auf, von der Konzeption bis zur Inbetriebnahme. Im September 2012 fiel der Startschuss. Die ungewöhnlichen äußeren Umstände erwiesen sich dabei als die größte Herausforderung: Die Hightech-Anlage sollte in einem verfallenen Fabrikgebäude aus den Zeiten des Kalten Kriegs entstehen. „Im Keller stand brusthoch das Wasser“, erinnert sich Gommel. Und ausgerechnet dieses feuchte Kellerloch, ein Brutplatz für Schimmel und andere Verunreinigungen, war für die Reinräume vorgesehen. Für die Fertigung genügte zwar die ISO-Klasse 8, doch daneben war ein Analyselabor mit wesentlich höheren Anforderungen geplant. Es sollte der ISO-Klasse 1 genügen, zehn Millionen mal sauberer als in der Fertigung. Die Schwaben haben es schließlich geschafft, die feuchten Kellerbereiche in einen Reinraum zu verwandeln. In dem hochreinen Analyselabor steht heute ein Computertomograph von der Größe eines Kleiderschranks – einzigartig in der Welt.

Wie entscheidend saubere Arbeitsbedingungen für den wirtschaftlichen Erfolg inzwischen geworden sind, zeigt ein Beispiel aus der Automobilbranche. Ein international tätiger Zulieferer ließ sich von den IPA-Experten ein umfangreiches Reinheitskonzept erstellen. Dessen Umsetzung reduzierte den Ausschuss um 55 Prozent. Das ergibt, entsprechend der hohen Stückzahlen, eine Kostenersparnis von rund einer Million Euro pro Jahr.

Wie entscheidend saubere Arbeitsbedingungen für den wirtschaftlichen Erfolg inzwischen geworden sind, zeigt ein Beispiel aus der Automobilbranche. Ein international tätiger Zulieferer ließ sich von den IPA-Experten ein umfangreiches Reinheitskonzept erstellen. Dessen Umsetzung reduzierte den Ausschuss um 55 Prozent. Das ergibt, entsprechend der hohen Stückzahlen, eine Kostenersparnis von rund einer Million Euro pro Jahr.

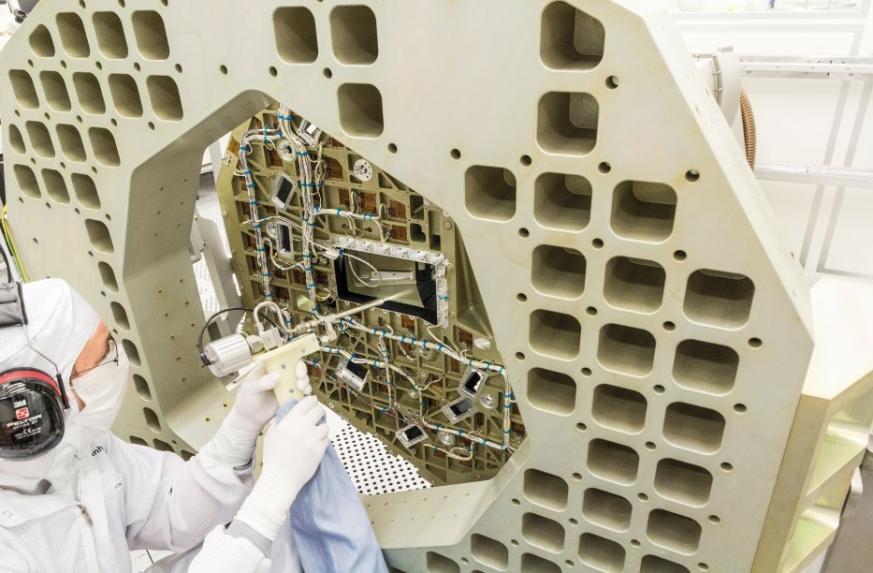

Raumfahrt

Zu den Highlights des Instituts gehört auch der Einstieg in die Raumfahrt. Nachdem jahrelang die Industrieproduktion im Fokus stand, sorgte ein Zufall für das neue Betätigungsfeld. Die Europäische Raumfahrtagentur ESA fragte 2009 an, ob die Stuttgarter Experten in der Lage seien, Komponenten einer Mars-Sonde zu sterilisieren. Mikroben abzutöten gehörte zwar nicht zu ihrem Leistungsumfang, aber sie boten stattdessen eine Reinigung an. Gommel hatte damals wenig Hoffnung, sich gegen die etablierte Konkurrenz durchsetzen zu können.

Doch er bekam den Zuschlag. Denn beim Sterilisieren, ob mit Chemikalien oder mit Wärme, bleiben tote Mikroorganismen zurück, eine gründliche Reinigung macht dagegen tabula rasa, und das sehr schonend.

Die Luft-und-Raumfahrt-Sparte hat seitdem in Stuttgart die Forschung kräftig angeschoben, denn hier sind die Anforderungen besonders streng. Derzeit laufen mehr als 30 Projekte mit unterschiedlichen Schwerpunkten. Highlights sind ExoMars der Europäischen Weltraumorganisation ESA sowie die Satellitenmission EnMap. Mit einem zuverlässigen Industriepartner besteht seit Jahren eine langfristig angelegte strategische Partnerschaft. Vom Erdbeobachtungssatellit EnMap hat das Institut fast sämtliche 13.000 Teile gereinigt, darunter einen vier Zentner schweren Aluminium block. Für das Schwergewicht mussten die Mitarbeiter sogar eigens einen temporären Reinraum von der Größe eines kleinen Wohnhauses bauen – unter erheblichem Zeitdruck.

Das Mars-Projekt der ESA ist noch anspruchsvoller, da der Rover nach Spuren von Leben auf dem Nachbarplaneten sucht. Um keine Falschmeldungen zu senden, dürfen keinerlei organische Substanzen von der Erde mitgeschleppt werden. Das erhöht die Anforderungen an die Reinheit zusätzlich. Ein sehr schonendes Reinigungsverfahren, das in Stuttgart entwickelt wurde, hat sich dabei besonders bewährt: das CO2-Schneestrahlverfahren. Ursprünglich wurde es in den USA genutzt, um Lack von Flugzeugrümpfen zu entfernen. Die IPA-Experten haben es zu einem Verfahren mit höchster Reinigungseffizienz verfeinert. Anstatt harter CO2-Pellets verwenden sie kleinere und weichere Schneekristalle. Verunreinigungen werden dabei durch den Temperaturschock versprödet, lösen sich ab und können abgesaugt werden. Um die Eindringtiefe zu erhöhen, beschleunigt umhüllender Stickstoff den Strahl auf Überschallgeschwindigkeit. Eine weitere Innovation ist die Verwendung von überkritischem Kohlendioxid. So können z.B. Innenseiten von Schlauchleitungen mit geschlossenen Hohlräumen gereinigt werden, indem sie mit einem Überdruck von 70 bar gespült werden.

Die Luft-und-Raumfahrt-Sparte hat seitdem in Stuttgart die Forschung kräftig angeschoben, denn hier sind die Anforderungen besonders streng. Derzeit laufen mehr als 30 Projekte mit unterschiedlichen Schwerpunkten. Highlights sind ExoMars der Europäischen Weltraumorganisation ESA sowie die Satellitenmission EnMap. Mit einem zuverlässigen Industriepartner besteht seit Jahren eine langfristig angelegte strategische Partnerschaft. Vom Erdbeobachtungssatellit EnMap hat das Institut fast sämtliche 13.000 Teile gereinigt, darunter einen vier Zentner schweren Aluminium block. Für das Schwergewicht mussten die Mitarbeiter sogar eigens einen temporären Reinraum von der Größe eines kleinen Wohnhauses bauen – unter erheblichem Zeitdruck.

Das Mars-Projekt der ESA ist noch anspruchsvoller, da der Rover nach Spuren von Leben auf dem Nachbarplaneten sucht. Um keine Falschmeldungen zu senden, dürfen keinerlei organische Substanzen von der Erde mitgeschleppt werden. Das erhöht die Anforderungen an die Reinheit zusätzlich. Ein sehr schonendes Reinigungsverfahren, das in Stuttgart entwickelt wurde, hat sich dabei besonders bewährt: das CO2-Schneestrahlverfahren. Ursprünglich wurde es in den USA genutzt, um Lack von Flugzeugrümpfen zu entfernen. Die IPA-Experten haben es zu einem Verfahren mit höchster Reinigungseffizienz verfeinert. Anstatt harter CO2-Pellets verwenden sie kleinere und weichere Schneekristalle. Verunreinigungen werden dabei durch den Temperaturschock versprödet, lösen sich ab und können abgesaugt werden. Um die Eindringtiefe zu erhöhen, beschleunigt umhüllender Stickstoff den Strahl auf Überschallgeschwindigkeit. Eine weitere Innovation ist die Verwendung von überkritischem Kohlendioxid. So können z.B. Innenseiten von Schlauchleitungen mit geschlossenen Hohlräumen gereinigt werden, indem sie mit einem Überdruck von 70 bar gespült werden.

Sauberkeitsnormen und Richtlinien

Die Stuttgarter Saubermänner helfen nicht nur Unternehmen bei allen kniffligen Fragen der Reinheitstechnik. Zu ihren Aufgaben gehört auch die Mitarbeit beim Erstellen von Normen und Richtlinien. Mit ihrem umfangreichen Gerätepark, der noch die kleinsten Verunreinigungen vermessen und bewerten kann, sind sie dafür bestens gerüstet. Viele Gremien im In- oder Ausland, die sich mit Sauberkeit beschäftigen, werden von IPA-Mitarbeitern unterstützt. Ob es um das Design eines Reinraums oder um die Klassifikation von Oberflächenreinheit geht, Stuttgarter sind dabei. Und nicht nur das – die Abteilung hat sogar ein eigenes Prüfsiegel.

Fraunhofer Tested Device

Das Logo Fraunhofer Tested Device ist überall auf der Welt bekannt und geschätzt, von Deutschland bis Australien. Kunden können einzelne Teile oder ganze Anlagen, die in einem Reinraum verwendet werden, vom Kabel bis zum Roboter, auf ihre Reinraumtauglichkeit testen und zertifizieren lassen. Dabei geht es, je nach Problemstellung, um unterschiedliche Kriterien, sei es Partikelabgabe oder Ausgasungen, Chemikalienbeständigkeit oder Reinigbarkeit. Der Kunde erhält neben der Urkunde einen ausführlichen Prüfbericht. Mehr als 1.900 Produkte aus zahlreichen Branchen, von der Elektronik sparte bis zur Lebensmitteltechnik, hat das IPA in den letzten 20 Jahren untersucht. Jedes Jahr kommen mindestens 100 hinzu.

Standards durch Industrieverbünde

Obwohl es in der Reinheitstechnik schon viele international gültige Standards existieren, gibt es immer noch Grauzonen. Das IPA will das ändern. Es hat zwei Konsortien mit Vertretern aus Industrie und Forschung ins Leben gerufen, die für eine weitere Vereinheitlichung sorgen sollen. Bei der ersten geht es um Verbrauchsmaterialien, die in Reinräumen verwendet werden, etwa Overalls, Handschuhe oder Wischtücher. Obwohl diese Wegwerfartikel durch Abrieb oder Ausgasungen Verunreinigungen verursachen können, fehlen bisher verlässliche Regeln, wie sie beschaffen sein müssen. Der Industrieverbund »Cleanroom Suitable Consumables« soll Standards setzen. Gleichermaßen wichtig ist der zweite Industrieverbund, der sich mit medizintechnischen Produkten wie Implantaten und Spritzen beschäftigt. Denn Verschmutzungen können bei Patienten zu Infektionen oder Abstoßungsreaktionen führen. Der Verbund »MediClean« soll für die nötige Sicherheit sorgen, auch bei Medizintechnik unternehmen, die letztlich für ihre Produkte haften.

Wissenstransfer über Schulungen

Das IPA gibt sein Know-how, das es in drei Jahrzehnten erworben hat, in Schulungen weiter. Seit 2005 wurden rund 3.000 Personen mit Reinheitstechniken vertraut gemacht, teilweise in den Stuttgarter Institutsräumen, teilweise bei Vorort-Schulungen in den jeweiligen Unternehmen. Seit 2011 bekommen die erfolgreichen Absolventen ein QMC-Zertifikat (Qualitäts Management Center) nach VDA-Standard. Reinheitstechnik-Experte Gommel ist überzeugt, dass die Reinraum-Abteilung in den nächsten Jahren weiter wachsen wird. Denn die zunehmende Miniaturisierung führt zu immer höheren Anforderungen bei der Reinraumtechnik. »Wir sehen kein Ende der Entwicklung«. Auch die Herausforderungen, die mit Industrie 4.0 einhergehen, sind ohne die Hilfe einer staubfreien Umgebung nicht zu stemmen. Die Anwendungsgebiete und Applikationen, bei denen die Reinheitstechnik eine maßgebliche Rolle spielt, sind bei weitem noch nicht vollständig erschlossen.

Ein Blick in die Zukunft der Reinheitstechnik

Medizintechnik

Denken wir nur an die Medizintechnik, die sich maßgeblich durch die Anwendung sauberkeitsspezifischer Ansätze weiterentwickeln wird. Implantate beispielsweise müssen hohe Anforderungen an die Oberflächensauberkeit erfüllen, damit der menschliche Körper diese nicht abstößt. Auch die Osseointegration, das Verwachsen menschlicher Zellen mit den künstlichen Implantatoberflächen, wird maßgeblich durch die Oberflächeneigenschaften und Oberflächenstrukturierungen beeinflusst. Um diese gezielt erzeugen zu können bedarf es Oberflächenmodifikationsverfahren, die fast ausschließlich sauberkeitskritisch sind. Optimaler Weise kommen hierzu Verfahren zum Einsatz, die sowohl die Oberflächenrauheit gezielt herstellen und zeitgleich zu einer Oberflächenreinigung führen. Ein prominenter Vertreter dieser Kombination stellt das am Fraunhofer IPA entwickelte CO2-Schneestrahlverfahren dar.

Elektronikfertigung

Um dem steigenden Bedarf an zunehmender Rechen- und Verarbeitungsleistung modernster Elektronikkomponenten gerecht zu werden, findet das Moore’sche Gesetz Anwendung. Seit Mitte der 1960er-Jahre halbieren sich die Leiterbahnenabstände auf IC-Schaltkreisen alle 24 Monate und parallel dazu verdoppelt sich direkt proportional die Leistungsfähigkeit.

Um diese stetige Verringerung der Strukturbreiten zu erreichen, werden immer höhere Anforderungen an die produktionstechnischen Abläufe und im speziellen an die Sauberkeitsspezifika gestellt.

Um diese stetige Verringerung der Strukturbreiten zu erreichen, werden immer höhere Anforderungen an die produktionstechnischen Abläufe und im speziellen an die Sauberkeitsspezifika gestellt.

Kontaminationen in der Produktion

Nachdem die Konzentration der maximal zulässigen Partikelgrößen schon weit in den nanoskaligen Bereich gerückt wurde, stehen nun zunehmend auch die chemischen Kontaminationen im Fokus. Hier stören bereits einzelne chemische Verbindungen, sodass die Anforderungen an ausgasungsarme Werkstoffe, Beschichtungen und Komponenten stark ansteigen. Die immer höheren, produktionstechnischen Anforderungen sind mit extremen technischen und damit auch monetären Aufwendungen verbunden. Diese sind jedoch für den Produzenten wirtschaftlich nur dann sinnvoll, wenn sie im Wettlauf mit den ersten Markteinführungen dieser High-End-Produkte im hochpreisigen Marktsegment bestehen können. Die zunehmend kürzeren Produktlebenszyklen tragen ebenfalls dazu bei, dass sich das Rad der technischen Innovationen immer schneller dreht. Auch hier nimmt die Reinheitstechnik, z.B. durch die Nutzung von Werkstoffdatenbanken mit Datensätzen zum Partikelemissionsverhalten oder dem chemischem Kontaminationsverhalten, die wichtige Rolle des „Enablers“ ein.

In der Produktionstechnik sind zukünftig disruptive Veränderungen in Bezug auf die Vernetzung der Fertigungsanlagen und dem damit einhergehenden, echtzeitfähigen Austausch von Datensätzen zu erwarten. Dies wird intelligente Maschinen hervorbringen, die in der Lage sind, selbstständig Schlussfolgerungen zu ziehen, um selbstinitiierte Aktionen durchzuführen.

In der Produktionstechnik sind zukünftig disruptive Veränderungen in Bezug auf die Vernetzung der Fertigungsanlagen und dem damit einhergehenden, echtzeitfähigen Austausch von Datensätzen zu erwarten. Dies wird intelligente Maschinen hervorbringen, die in der Lage sind, selbstständig Schlussfolgerungen zu ziehen, um selbstinitiierte Aktionen durchzuführen.

Diese Kombination aus Reinigen und Bewerten ist einzigartig

Interview mit Udo Gommel

RRT: Vor 30 Jahren hat sich das IPA erstmals mit Reinraumtechnik beschäftigt. Wie fing es an, Herr Gommel?

Udo Gommel: Bevor sich die Abteilung um Reinheitstechnik kümmerte, war sie ein Gemischtwarenladen. Sie hat alles Mögliche gemacht, etwa Mikrofluide hergestellt oder eine Auto-Waschstraße optimiert.

Dann kam eine Anfrage vom Bundesforschungsministerium, ob sich das IPA nicht mit Reinraumtechnik auseinandersetzen könnte. Der damalige Abteilungsleiter Professor Dr. Wolfgang Schmutz hat dann mit sechs Leuten angefangen, einen Reinraum aufzubauen. Dabei ging es zunächst um Halbleitertechnik.

Wo liegen heute die Stärken Ihrer Abteilung?

U. Gommel: Eines unserer Alleinstellungsmerkmale ist die Reinheitsvalidierung. Wir können nicht nur reinigen, sondern das Ergebnis auch bewerten. Diese Informationen sind für die Abnehmer enorm wichtig, denn sie müssen wissen, wie sauber die Teile tatsächlich sind. Vor allem die Medizintechnik ist darauf angewiesen, weil sie meistens selbst keine Möglichkeit der schnellen und effizienten Validierung hat. Die üblichen Messverfahren reichen hier nicht aus. Diese Kombination aus Reinigen und Bewerten ist einzigartig.

Wie gewährleisten Sie, dass die gereinigten Teile nicht gleich wieder verschmutzen?

U. Gommel: Wir liefern neben der Reinigungs- und Reinheitstechnik auch die entsprechende Verpackung, gewissermaßen ein Rundumsorglospaket. Das klingt trivial, ist es aber nicht. Wir benutzen Verpackungsmaterialien, die nicht nur scheuerarm, sondern auch frei von chemischen Ausgasungen sind. Das sind besondere Kunststoffe, metallische Werkstoffe oder eine Kombination von beiden, etwa eine Folie, die mit Aluminium bedampft ist. Eine fachgerechte Verpackung ist vor allem auch in der Raumfahrt wichtig, da die Teile oft jahrelang lagern, ehe sie ins All geschossen werden. Es muss gewährleistet sein, dass in dieser Zeit von der Verpackung keine Verunreinigung ausgeht. Die Verfahren, die wir dafür entwickelt haben, setzen wir jetzt auch in der Medizintechnik ein.

Von der Halbleiterproduktion zur Medizintechnik. Wo liegen hier die besonderen Herausforderungen?

U. Gommel: In der Medizintechnik entwickeln wir aktuell viele Verfahren weiter, die wir ursprünglich für die Automobilbranche etabliert haben.

Da denkt zwar jeder: Auto und Medizin – das passt nicht zusammen. In der Automobilbranche geht es um relativ große Verunreinigungen von mindestens 200 bis 300 Mikrometern, vor allem um metallische und faserförmige Rückstände. In der Medizin sind es viel kleinere, meist organische Kontaminationen.

Aber wie beim Autobau haben wir es mit stark strukturierten Bauteilen zu tun. Die Verfahren aus der Halbleitertechnik, bei der es um absolut flache Substrate geht, können wir für ein Zahn- oder Hüftimplantat nicht anwenden.

Wie geht es weiter mit der IPA-Reinheitstechnik?

U. Gommel: Bisher hat sich die Technik rasant entwickelt, und ich sehe noch kein Ende. Die Zahl der Anwendungen nimmt stetig zu, die Miniaturisierung ist allgegenwärtig. Man muss sich nur sein Smartphone anschauen. Dazu kommt jetzt die Vernetzung der Maschinen, Stichwort Industrie 4.0. Aber ich sehe die Elektronik nicht einmal als unsere Hauptantriebsfeder, sondern viele weitere Branchen, wie die Medizintechnik, den Automobilbau, die optische Industrie oder die Batterieproduktion.

Alle haben Sauberkeitsprobleme und können mit entsprechenden Maßnahmen ihre Produktivität steigern.

Udo Gommel: Bevor sich die Abteilung um Reinheitstechnik kümmerte, war sie ein Gemischtwarenladen. Sie hat alles Mögliche gemacht, etwa Mikrofluide hergestellt oder eine Auto-Waschstraße optimiert.

Dann kam eine Anfrage vom Bundesforschungsministerium, ob sich das IPA nicht mit Reinraumtechnik auseinandersetzen könnte. Der damalige Abteilungsleiter Professor Dr. Wolfgang Schmutz hat dann mit sechs Leuten angefangen, einen Reinraum aufzubauen. Dabei ging es zunächst um Halbleitertechnik.

Wo liegen heute die Stärken Ihrer Abteilung?

U. Gommel: Eines unserer Alleinstellungsmerkmale ist die Reinheitsvalidierung. Wir können nicht nur reinigen, sondern das Ergebnis auch bewerten. Diese Informationen sind für die Abnehmer enorm wichtig, denn sie müssen wissen, wie sauber die Teile tatsächlich sind. Vor allem die Medizintechnik ist darauf angewiesen, weil sie meistens selbst keine Möglichkeit der schnellen und effizienten Validierung hat. Die üblichen Messverfahren reichen hier nicht aus. Diese Kombination aus Reinigen und Bewerten ist einzigartig.

Wie gewährleisten Sie, dass die gereinigten Teile nicht gleich wieder verschmutzen?

U. Gommel: Wir liefern neben der Reinigungs- und Reinheitstechnik auch die entsprechende Verpackung, gewissermaßen ein Rundumsorglospaket. Das klingt trivial, ist es aber nicht. Wir benutzen Verpackungsmaterialien, die nicht nur scheuerarm, sondern auch frei von chemischen Ausgasungen sind. Das sind besondere Kunststoffe, metallische Werkstoffe oder eine Kombination von beiden, etwa eine Folie, die mit Aluminium bedampft ist. Eine fachgerechte Verpackung ist vor allem auch in der Raumfahrt wichtig, da die Teile oft jahrelang lagern, ehe sie ins All geschossen werden. Es muss gewährleistet sein, dass in dieser Zeit von der Verpackung keine Verunreinigung ausgeht. Die Verfahren, die wir dafür entwickelt haben, setzen wir jetzt auch in der Medizintechnik ein.

Von der Halbleiterproduktion zur Medizintechnik. Wo liegen hier die besonderen Herausforderungen?

U. Gommel: In der Medizintechnik entwickeln wir aktuell viele Verfahren weiter, die wir ursprünglich für die Automobilbranche etabliert haben.

Da denkt zwar jeder: Auto und Medizin – das passt nicht zusammen. In der Automobilbranche geht es um relativ große Verunreinigungen von mindestens 200 bis 300 Mikrometern, vor allem um metallische und faserförmige Rückstände. In der Medizin sind es viel kleinere, meist organische Kontaminationen.

Aber wie beim Autobau haben wir es mit stark strukturierten Bauteilen zu tun. Die Verfahren aus der Halbleitertechnik, bei der es um absolut flache Substrate geht, können wir für ein Zahn- oder Hüftimplantat nicht anwenden.

Wie geht es weiter mit der IPA-Reinheitstechnik?

U. Gommel: Bisher hat sich die Technik rasant entwickelt, und ich sehe noch kein Ende. Die Zahl der Anwendungen nimmt stetig zu, die Miniaturisierung ist allgegenwärtig. Man muss sich nur sein Smartphone anschauen. Dazu kommt jetzt die Vernetzung der Maschinen, Stichwort Industrie 4.0. Aber ich sehe die Elektronik nicht einmal als unsere Hauptantriebsfeder, sondern viele weitere Branchen, wie die Medizintechnik, den Automobilbau, die optische Industrie oder die Batterieproduktion.

Alle haben Sauberkeitsprobleme und können mit entsprechenden Maßnahmen ihre Produktivität steigern.

Umweltaspekte

Auch im umweltpolitischen Sektor wird die Reinheitstechnik zunehmend an Bedeutung gewinnen. Denken wir nur an die mit Mikroplastik verunreinigten Weltmeere oder die Feinstaubbelastungen in unseren Innenstädten. Um sich diesen Problemstellungen zu nähern, wird modernste Partikelmesstechnik eingesetzt. Die mitunter erschreckenden Messergebnisse zeigen Schwarz auf Weiß, dass ein akuter Handlungsbedarf besteht. Erste Lösungsansätze sind beispielsweise die Umstellung auf Fahrzeuge mit alternativen Antriebstechnologien und emissionsarme Energiekonzepte mithilfe solarer Systeme.

Die Anforderungen an die Reinheitstechnik werden somit zukünftig weiter ansteigen und vermutlich auch noch den einen oder anderen Wandel erleben.

Wir vom Fraunhofer IPA sind gespannt, welchen Herausforderungen wir uns in den kommenden 20 Jahren stellen dürfen und freuen uns, mit der GITReinRaumTechnik einen zuverlässigen Wegbegleiter an der Seite zu wissen und danken für die stets angenehme Zusammenarbeit.

Die Anforderungen an die Reinheitstechnik werden somit zukünftig weiter ansteigen und vermutlich auch noch den einen oder anderen Wandel erleben.

Wir vom Fraunhofer IPA sind gespannt, welchen Herausforderungen wir uns in den kommenden 20 Jahren stellen dürfen und freuen uns, mit der GITReinRaumTechnik einen zuverlässigen Wegbegleiter an der Seite zu wissen und danken für die stets angenehme Zusammenarbeit.

Autoren: Klaus Jacob/Tanja Eisermann

Kontakt

Dr.-Ing. Udo Gommel

Abteilungsleiter Reinst- und Mikroproduktion

Fraunhofer IPA, Stuttgart

Tel.: +49 711 970 1633

udo.gommel@ipa.fraunhofer.de

www.ipa.fraunhofer.de

Abteilungsleiter Reinst- und Mikroproduktion

Fraunhofer IPA, Stuttgart

Tel.: +49 711 970 1633

udo.gommel@ipa.fraunhofer.de

www.ipa.fraunhofer.de